制絲線自動化管控與信息集成系統的構建與應用

在現代化煙草制造工業中,制絲線作為核心工藝環節,其生產過程的精細化、智能化管控直接關系到最終產品的質量、成本與生產效率。傳統的制絲線控制多依賴于分散的自動化設備和獨立的信息系統,存在“信息孤島”、協同效率低、數據價值挖掘不足等問題。因此,構建一個深度融合自動化管控與信息集成的系統,實現從底層設備到上層管理的縱向貫通與橫向協同,已成為行業轉型升級的必然要求。

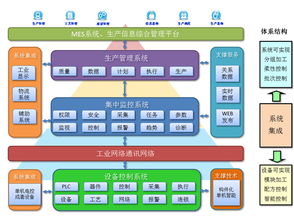

一、系統核心架構:自動化與信息化的深度融合

制絲線自動化管控與信息集成系統并非簡單的技術疊加,而是一個層次分明、有機融合的體系。其核心架構通常可分為三層:

- 基礎設備與過程控制層:這是系統的“感知與執行”末端,由PLC(可編程邏輯控制器)、DCS(分布式控制系統)、智能傳感器、執行機構等構成。它負責實時采集生產線上的各種工藝參數(如溫度、濕度、流量、重量)、設備狀態(運行、故障、報警),并精確執行來自上層的控制指令,實現制絲各工序(如切片、回潮、加料、烘絲、冷卻)的穩定、自動運行。

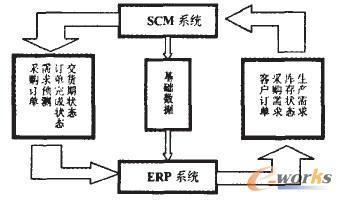

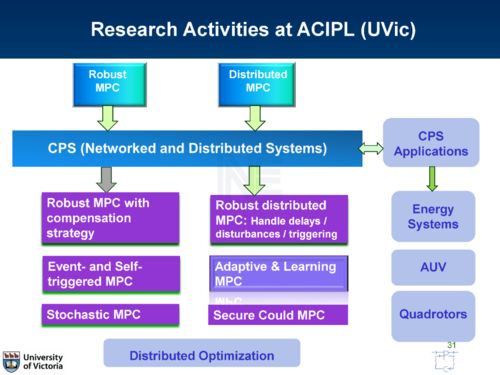

- 生產監控與調度層(SCADA/MES):這是承上啟下的“中樞神經”。通過SCADA(數據采集與監控系統)對底層海量數據進行集中監視、報警處理和初步分析,提供直觀的人機交互界面。更重要的是,與MES(制造執行系統)深度集成,MES接收來自ERP(企業資源計劃)的生產計劃,并將其分解為詳細的工序作業指令,下發給自動化設備執行;實時收集生產過程中的進度、質量、物料、設備效能等數據,實現生產過程的透明化、可追溯化管理。

- 信息管理與決策支持層:這是系統的“大腦”。通過企業服務總線(ESB)或集成平臺,將MES、SCADA的數據與ERP、質量管理系統(QMS)、設備管理系統(EAM)、實驗室信息管理系統(LIMS)等進行橫向集成,打破部門壁壘。在此統一的數據基礎上,利用大數據分析、數據挖掘技術,對生產工藝進行優化分析、質量預測、能耗評估,為管理者的生產決策、質量改進、成本控制提供科學的數據支撐。

二、信息集成的關鍵技術與實現路徑

實現上述架構的關鍵在于有效的信息集成。主要涉及以下技術路徑:

- 統一的數據標準與接口規范:制定設備數據編碼、通訊協議(如OPC UA已成為工業互聯的主流標準)、信息交互格式的統一規范,這是實現異構系統互聯互通的前提。

- 工業網絡與通訊技術:采用工業以太網、現場總線、5G等可靠網絡,確保控制指令與數據實時、穩定傳輸。

- 中間件與集成平臺:利用工業物聯網平臺或定制化中間件,作為數據匯聚、協議轉換、應用集成的“橋梁”,降低系統間直接耦合的復雜性。

- 實時數據庫與歷史數據庫:部署實時數據庫處理毫秒級的生產監控數據,同時利用歷史數據庫存儲長期數據,為分析和報表提供支持。

三、系統應用的價值與成效

部署并成功運行制絲線自動化管控與信息集成系統,能夠為企業帶來顯著的效益:

- 提升生產效率與柔性:實現生產計劃的自動排程與動態調整,減少換牌、停機時間,提高設備綜合效率(OEE)。

- 保障與提升產品質量:通過對工藝參數的精確閉環控制和全程質量數據追溯,實現質量問題的快速定位與預防,穩定并提升產品感官與物理指標。

- 實現精細化成本管控:實時監控原料、能源消耗,結合生產產出進行分析,為降本增效提供準確依據。

- 強化設備管理與預測性維護:集成設備運行數據,實現故障預警與健康管理,從“事后維修”轉向“預測性維護”,降低非計劃停機風險。

- 支撐科學決策與持續優化:管理層能夠基于全局、實時的數據視圖進行決策,并通過深度分析不斷挖掘工藝優化潛力。

四、挑戰與展望

系統的實施也面臨諸多挑戰,如老舊設備改造的兼容性問題、跨部門業務流程重組的阻力、復合型人才的缺乏以及網絡安全風險的增加等。隨著工業互聯網、人工智能、數字孿生等技術的成熟,制絲線管控系統將進一步向智能化、自適應化方向發展。通過構建生產線級的數字孿生模型,可以在虛擬空間中仿真、預測和優化生產,實現真正的智能決策與自主調控,推動煙草制造向更高水平的智能制造邁進。

制絲線自動化管控與信息集成系統是煙草工業智能制造的核心基石。它通過技術融合與數據驅動,不僅解決了當前生產中的痛點,更為企業應對未來市場變化、實現可持續發展奠定了堅實的信息化與智能化基礎。

如若轉載,請注明出處:http://www.xuexiweilai.cn/product/61.html

更新時間:2026-02-11 21:05:46