工業控制系統入門 從繼電器到智能集成架構

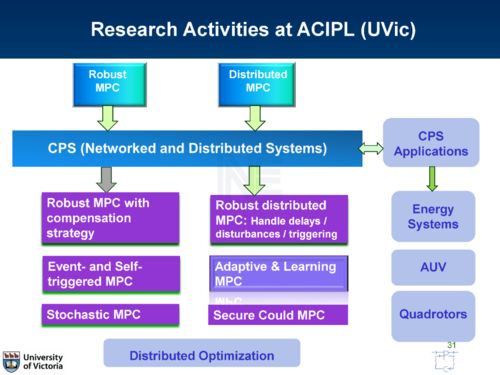

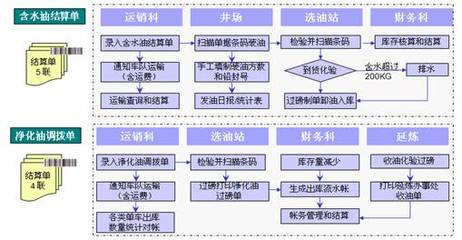

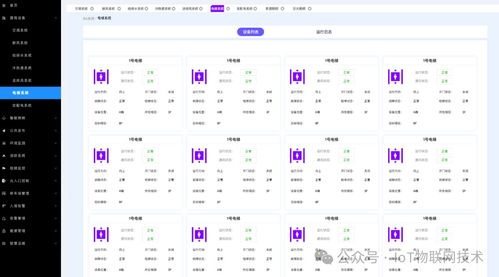

工業控制系統(ICS)是現代工業生產的核心,其發展歷程見證了從簡單機械控制到高度智能化、集成化架構的演變。羅克韋爾自動化作為該領域的領導者之一,其技術與理念深刻詮釋了這一演進路徑,尤其是在信息系統集成的方向上,為工業自動化開辟了新的前景。\n\n工業控制系統的起源可以追溯到繼電器邏輯控制時代。20世紀初期,繼電器作為基本的電氣開關元件,被廣泛用于實現簡單的順序控制和保護功能。例如,在生產線中,通過繼電器的組合可以控制電機的啟停、指示燈的亮滅等。這種控制方式依賴硬接線,變更邏輯需要重新布線,靈活性差且維護復雜。它奠定了自動控制的基礎,至今仍在一些簡單場景中使用。\n\n隨著電子技術的發展,可編程邏輯控制器(PLC)在20世紀70年代興起,逐步取代了繼電器系統。PLC采用軟邏輯編程,如梯形圖語言,使得控制邏輯的修改無需改動硬件,大大提升了靈活性和可靠性。羅克韋爾自動化旗下的Allen-Bradley品牌PLC,如CompactLogix系列,成為工業控制的主流設備。PLC不僅處理開關量,還能集成模擬量控制、通信功能,推動了生產自動化的普及。\n\n進入21世紀,工業控制系統進一步邁向集成化架構。傳統孤立的控制單元(如PLC、傳感器、執行器)開始通過網絡(如以太網、工業總線)互聯,形成分布式控制系統(DCS)或更高級的集成架構。羅克韋爾提出的“集成架構”(Integrated Architecture)理念,強調將控制、信息、安全和可視化功能無縫整合。例如,通過FactoryTalk軟件平臺,企業可以實現從車間層PLC控制到管理層數據監控的一體化,促進實時決策和優化。\n\n信息系統集成是當前工業控制系統發展的關鍵趨勢。它指的是將工業控制網絡與企業信息系統(如ERP、MES)深度融合,實現數據流的貫通。羅克韋爾在這一點上大力倡導“互聯企業”(Connected Enterprise)概念,通過物聯網(IoT)技術和云平臺,如ThingWorx,收集設備數據進行分析預測,提升生產效率和維護水平。例如,智能傳感器可以監測機器狀態,數據上傳至云端后,通過算法預測故障,減少停機時間。這種集成不僅優化了運營,還支持定制化生產和供應鏈協同。\n\n工業控制系統正朝著更智能、開放的方向演進。人工智能和邊緣計算的引入,將使系統具備自學習、自適應能力。羅克韋爾等廠商持續推動開放標準,如OPC UA,以促進不同廠商設備的互操作性。從繼電器到智能集成架構,工業控制系統的演變體現了技術進步如何驅動工業變革——從簡單的自動化到全面的數字化,最終實現智能制造的目標。對于從業者而言,掌握這一發展脈絡,理解信息系統集成的重要性,是適應工業4.0時代的關鍵。

如若轉載,請注明出處:http://www.xuexiweilai.cn/product/51.html

更新時間:2026-01-06 03:15:05